Выбар высокай якасціазотаваныя шрубы і ствалымае вырашальнае значэнне для забеспячэння аптымальнай прадукцыйнасці машын. Такія фактары, як тып матэрыялу, сумяшчальнасць канструкцыі і патрабаванні да прымянення, істотна ўплываюць на гэты выбар. Абгрунтаваныя рашэнні не толькі павялічваюць тэрмін службы такіх кампанентаў, якЭкструзійная машына з адным шрубавым бочкайіАднашрубавая бочка з ПВХ трубыале і павысіць агульную эфектыўнасць і прадукцыйнасць.

Выбар матэрыялу для азотаваных шруб і цыліндраў

Выбар патрэбных матэрыялаў дляазотаваныя шрубы і ствалымае важнае значэнне для дасягнення аптымальнай прадукцыйнасці ў розных сферах прымянення. Выкарыстоўваныя матэрыялы істотна ўплываюць на даўгавечнасць, эфектыўнасць і агульную эфектыўнасць гэтых кампанентаў.

Тыпы матэрыялаў

У вытворчасці азотаваных шруб і ствалоў звычайна выкарыстоўваецца некалькі матэрыялаў. Кожны матэрыял мае унікальныя характарыстыкі, якія ўплываюць на яго прыдатнасць для канкрэтных ужыванняў. Вось некаторыя з найбольш распаўсюджаных матэрыялаў:

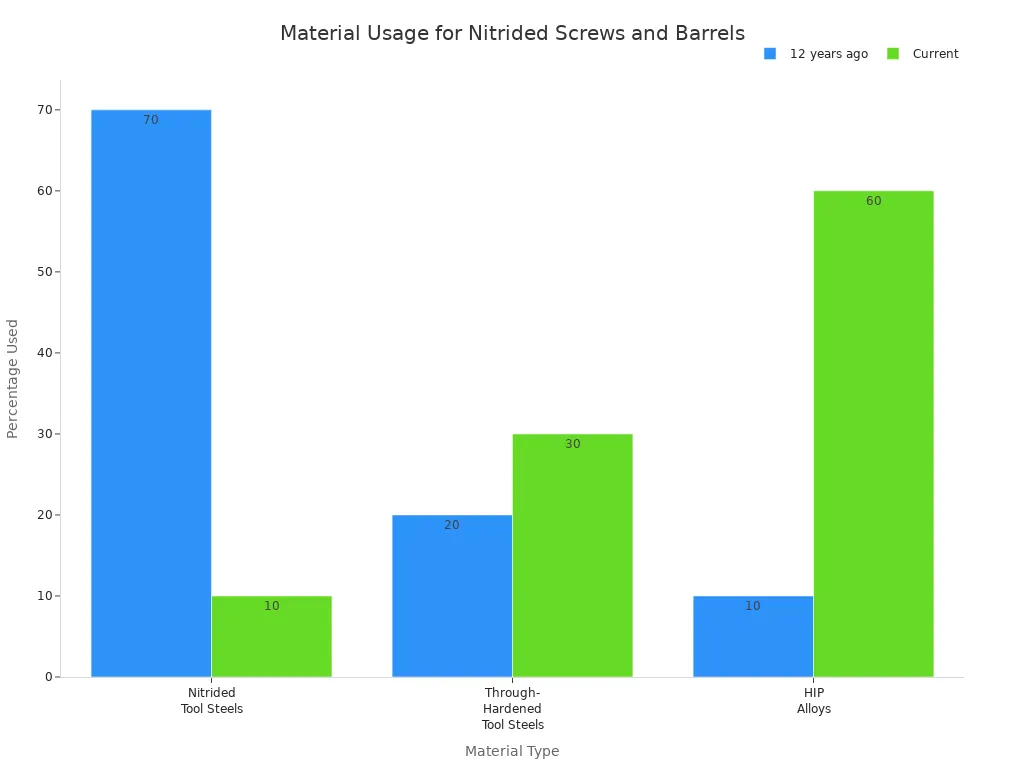

- Азотаваныя інструментальныя сталіГістарычна склалася, што дванаццаць гадоў таму гэтыя сталі займалі каля 70% рынку. Аднак у цяперашні час іх выкарыстанне знізілася прыкладна да 10%.

- Загартаваныя інструментальныя сталіПапулярнасць гэтага тыпу за той жа перыяд павялічылася з 20% да 30%.

- HIP сплавыГэтыя сплавы значна набылі папулярнасць, іх доля ў цяперашнім выкарыстанні вырасла з 10% да 60%.

У наступнай табліцы падсумаваны змены ў выкарыстанні матэрыялаў за апошнія гады:

| Тып матэрыялу | Працэнт (12 гадоў таму) | Працэнт (бягучы) |

|---|---|---|

| Азотаваныя інструментальныя сталі | 70% | 10% |

| Загартаваныя інструментальныя сталі | 20% | 30% |

| HIP сплавы | 10% | 60% |

Уласцівасці азотаваных матэрыялаў

Азотаваныя матэрыялы валодаюць некалькімі выгаднымі ўласцівасцямі, якія паляпшаюць іх прадукцыйнасць у прамысловым ужыванні. Працэс азотавання ўводзіць азот у паверхню матэрыялу, утвараючы цвёрды нітрыдны пласт. Гэты пласт значна паляпшае розныя механічныя ўласцівасці, што робіць азотаваныя матэрыялы вельмі пажаданымі.

- ЗносаўстойлівасцьАзотаваныя матэрыялы дэманструюць выдатную зносаўстойлівасць дзякуючы цвёрдаму павярхоўнаму пласту, які ўтвараецца падчас азотавання. Гэта ўласцівасць мае вырашальнае значэнне для кампанентаў, якія падвяргаюцца абразіўным умовам, напрыклад, у працэсах экструзіі.

- Устойлівасць да карозііНітрыдны пласт таксама забяспечвае палепшаную ўстойлівасць да карозіі, што вельмі важна пры працы з расплаўленымі палімерамі і іншымі агрэсіўнымі элементамі.

- ЦвёрдасцьПасля азатавання матэрыялы могуць дасягнуць цвёрдасці, якая перавышае 65 HRC. Гэта павышаная цвёрдасць спрыяе агульнай трываласці і даўгавечнасці шруб і ствалоў.

- Комплексныя ўласцівасціАзотаваная сталь і спецыяльныя сплавы, такія як 38CrMoAl, вядомыя сваімі выдатнымі агульнымі ўласцівасцямі, што робіць іх прыдатнымі для розных ужыванняў.

У наступнай табліцы прыведзены асноўныя механічныя ўласцівасці азотаваных матэрыялаў, якія выкарыстоўваюцца ў шрубах і ствалах:

| Маёмасць | Апісанне |

|---|---|

| Зносаўстойлівасць | Азотаваныя матэрыялы валодаюць выдатнай зносаўстойлівасцю дзякуючы працэсу азотавання. |

| Устойлівасць да карозіі | Яны маюць добрую каразійную ўстойлівасць, хоць некаторыя маркі могуць мець абмежаванні. |

| Цвёрдасць | Цвёрдасць пасля азатавання можа перавышаць 65 HRC, што павышае агульную трываласць. |

| Комплексныя ўласцівасці | Азотаваная сталь і 38CrMoAl вядомыя сваімі выдатнымі агульнымі ўласцівасцямі. |

| Глыбіня слоя азотавання | Звычайна таўшчыня азатаванага пласта дасягае 0,4-0,6 мм. |

Фактары, якія варта ўлічваць пры выбары азотаваных кампанентаў

Калівыбар азотаваных шруб і ствалоў, у гульню ўступаюць два крытычныя фактары: сумяшчальнасць дызайну і патрабаванні да прыкладання. Разуменне гэтых фактараў гарантуе аптымальную працу выбраных кампанентаў у прызначаных для іх асяроддзях.

Сумяшчальнасць дызайну

Сумяшчальнасць канструкцый мае важнае значэнне для паспяховай інтэграцыі азотаваных шруб і цыліндраў у існуючае абсталяванне. Для забеспячэння гэтай сумяшчальнасці неабходна ўлічваць некалькі асаблівасцей канструкцыі:

| Асаблівасць дызайну | Апісанне |

|---|---|

| Выбар матэрыялу | Азотаваная сталь пераважнейшая дзякуючы сваёй цвёрдай паверхні і ўстойлівасці да карозіі. |

| Пакрыццё бочкі | Біметалічныя ствалы са зносаўстойлівымі пакрыццямі неабходныя для высокапрадукцыйных прымяненняў. |

| Геаметрыя шрубы | Спецыяльна распрацаваная геаметрыя шнекаў паляпшае пластыфікацыю і прадукцыйнасць. |

| Суадносіны L/D | Суадносіны даўжыні шнека да дыяметра ўплывае на працэсы плаўлення і змешвання. |

| Каэфіцыент сціску | Больш высокія ступені сціску паляпшаюць прадукцыйнасць змешвання і выхадны ціск. |

| Вымярэнне глыбіні палёту | Кантралюе аб'ём транспарціроўкі матэрыялу і прадукцыйнасць патоку ў бочцы. |

Азотаваная сталь забяспечвае трываласць і ўстойлівасць да зносу, што робіць яе папулярным выбарам. Біметалічныя барабаны паляпшаюць прадукцыйнасць у абразіўных асяроддзях, а больш доўгія шнекі павышаюць эфектыўнасць апрацоўкі матэрыялу. Павышаныя ступені сціску прыводзяць да лепшага змешвання і выхаднога ціску, што жыццёва важна для дасягнення аптымальных вытворчых хуткасцей.

Кампанія HMG Extrusions падкрэслівае важнасць выкарыстання высоказносаўстойлівай азотаванай сталі для шруб. Такая ўвага да дэталяў дапамагае падтрымліваць строгія патрабаванні да дапушчальных значэнняў, забяспечваючы сумяшчальнасць з існуючым абсталяваннем.

Патрабаванні да заяўкі

Патрабаванні да прымянення адыгрываюць значную ролю ў вызначэнні прыдатнасці азотаваных шруб і ствалоў. Асноўныя меркаванні ўключаюць:

- Меркаванні па праектаванніКанструкцыя павінна ўлічваць такія характарыстыкі матэрыялу, як глейкасць, тэмпература плаўлення і хуткасць патоку.

- Раўнамернае плаўленне і змешваннеПравільная канструкцыя забяспечвае раўнамернае плаўленне і змешванне пластыкавых матэрыялаў, прадухіляючы перагрэў і ўзгаранне.

- Гладкасць паверхніАптымізацыя гладкасці паверхні мае вырашальнае значэнне для балансавання змешвання матэрыялу, рэзкі і транспарціроўкі. Гэта непасрэдна ўплывае на эфектыўнасць вытворчасці і якасць прадукцыі.

Дапушчальныя адхіленні памераў таксама ўплываюць на прадукцыйнасць. Знос шнекаў і цыліндраў можа істотна паўплываць на эфектыўнасць пластыфікацыі, супрацьціск, аб'ём упырску, час цыклу і кансістэнцыю дэталі. Зношаныя кампаненты могуць знізіць эфектыўнасць апрацоўкі да 25%, павялічыць спажыванне энергіі і прывесці да дэфектаў у адлітых дэталях. Перавышэнне зазору паміж шнекам і цыліндрам можа прывесці да ўцечкі смалы, нізкай якасці расплаву і неадпаведнасці ціску ўпырску.

Парады па абслугоўванні для даўгалецця

Належнае абслугоўванне азотаваных шруб і ствалоў мае важнае значэнне для максімальнага падаўжэння тэрміну іх службы і забеспячэння аптымальнай прадукцыйнасці. Укараненне надзейнай праграмы прафілактычнага абслугоўвання (ПТ) можа значна мінімізаваць знос і падоўжыць тэрмін службы гэтых кампанентаў.

Чыстка і догляд

Рэгулярная чыстка і змазка маюць вырашальнае значэнне для прадухілення заўчаснага зносу. Вось некалькі рэкамендаваных практык:

- Выкарыстоўвайце камерцыйныя ачышчальныя сумесі (CPC)Гэтыя склады павышаюць эфектыўнасць ачысткі і дапамагаюць выдаляць рэшткі са шнека і ствала.

- Выконвайце рэкамендацыі вытворцыВыконвайце рэкамендацыі вытворцаў шнекаў і бочак па рэгулярным тэхнічным абслугоўванні.

Каб эфектыўна падтрымліваць кампаненты ў працоўным стане, улічвайце наступную частату тэхнічнага абслугоўвання:

| Перыядычнасць тэхнічнага абслугоўвання | Апісанне задачы |

|---|---|

| Штотыднёва | Заменіце фільтр змазкі рэдуктара і праверце на наяўнасць прымешак. |

| Штомесячна | Праверце сувосевасць муфты рухавіка і адкалібруйце яе. |

| Штоквартальна | Поўная праверка разборкі шрубы, ствала і формы. |

Праверка і замена

Рэгулярныя праверкі маюць вырашальнае значэнне для выяўлення зносу або пашкоджанняў азотаваных шруб і ствалоў. Тэхнікі павінны ўключаць наступныя метады ў свае праграмы тэхнічнага абслугоўвання:

- Праводзіць рэгулярныя праверкі пластыфікуючых кампанентаў.

- Вымярайце знос падчас планавых праверак, каб стварыць профіль зносу.

- Вызначце меркаваны тэрмін службы кампанентаў для планавай замены і рамонту.

Рэгулярная праверка шруб і ствалоў дазваляе выявіць патэнцыйныя праблемы на ранняй стадыі і своечасова ўмяшацца. У наступнай табліцы паказаны тыповы тэрмін службы розных кампанентаў:

| Тып кампанента | Працягласць жыцця (гады) | Заўвагі |

|---|---|---|

| Стандартныя шрубы | 1 – 1,5 | Для пластмас агульнага прызначэння (напрыклад, ПП/ПЭ) |

| Стандартныя шрубы | 0,5 – 0,67 | Для напаўняльнікаў (напрыклад, шкловалакна) |

| Тэрмін службы ствала | 1,5 – 2 разы | Звычайна даўжэйшы за тэрмін службы шрубы; заменіце, калі ёй больш за 3 гады. |

| Стратэгія замены | Няма дадзеных | Замяніце шрубу і ствол камплектам для атрымання эканамічных выгад. |

Выконваючы гэтыяпарады па тэхнічным абслугоўванні, аператары могуць гарантаваць даўгавечнасць і надзейнасць высакаякасных азотаваных шруб і ствалоў.

Кошт высакаякасных азотаваных шруб і бочак

Пры інвеставанні ў высакаякасныя азотаваныя шрубы і цыліндры, разуменненаступствы выдаткаўмае важнае значэнне. Кампаніі павінны знайсці баланс паміж першапачатковымі выдаткамі і доўгатэрміновымі выгадамі, каб прымаць абгрунтаваныя рашэнні.

Бюджэтаванне для якасці

Бюджэтаванне на азотаваныя кампаненты патрабуе ўважлівага ўліку розных фактараў. Кампаніі павінны ацаніць наступныя аспекты:

- Тып апрацаванага пластыкаВызначце, ці выкарыстоўваецца стандартны або ўзмоцнены пластык. Гэты выбар уплывае на выбар матэрыялу і звязаныя з ім выдаткі.

- Выкарыстоўваныя дабаўкіАцаніце, як дабаўкі ўплываюць на знос і тэрмін службы. Гэтыя фактары могуць істотна паўплываць на агульныя выдаткі.

- Маштаб вытворчасціПры вытворчасці вялікіх аб'ёмаў варта аддаваць перавагу больш трывалым сплавам. Інвестыцыі ў трывалыя матэрыялы акупляюцца ў доўгатэрміновай перспектыве.

- Бюджэтныя меркаванніВыбар біметалічных або пакрытых варыянтаў можа прывесці да доўгатэрміновай эканоміі. Такія варыянты часта зніжаюць выдаткі на абслугоўванне і замену.

Высокі пачатковы кошт біметалічных кампанентаў, такіх як азотаваныя шрубы і цыліндры, звязаны са складанымі вытворчымі працэсамі і спецыялізаванымі матэрыяламі. Гэтая складанасць прыводзіць да павелічэння выдаткаў на вытворчасць, што істотна ўплывае на канчатковую цану гэтых кампанентаў. У такіх сектарах, як аўтамабільная прамысловасць, попыт на азотаваныя сталёвыя цыліндры шнекаў абумоўлены іх высокай цвёрдасцю і зносаўстойлівасцю. Гэтыя ўласцівасці апраўдваюць павышаныя выдаткі на матэрыялы і вытворчасць.

Доўгатэрміновая каштоўнасць супраць пачатковага кошту

Інвестыцыі ў высакаякасныя азотаваныя кампаненты могуць прынесці значную доўгатэрміновую эканомію. Гэтыя кампаненты часта служаць у 2-5 разоў даўжэй, чым неазотаваныя альтэрнатывы. Гэтая даўгавечнасць зніжае частату замены і тэхнічнага абслугоўвання, што прыводзіць да зніжэння агульнага кошту валодання абсталяваннем і сістэмамі, якія выкарыстоўваюць азотаваныя кампаненты.

У наступнай табліцы паказана, як розныя фактары ўплываюць на кошт валодання:

| Фактар | Уплыў на кошт валодання |

|---|---|

| Зносаўстойлівасць | Менш замен, меншыя выдаткі |

| Перыядычнасць тэхнічнага абслугоўвання | Менш прастояў, меншыя выдаткі на працоўную сілу |

| Энергаэфектыўнасць | Меншыя плацяжы за камунальныя паслугі |

| Прагназуючы маніторынг | Ранняе выяўленне, мінімізаваны рамонт |

Улічваючы як пачатковыя выдаткі, так і доўгатэрміновую каштоўнасць, кампаніі могуць прымаць стратэгічныя рашэнні, якія павышаюць аперацыйную эфектыўнасць і зніжаюць агульныя выдаткі. Інвестыцыі ў высакаякасныя азотаваныя шрубы і цыліндры не толькі паляпшаюць прадукцыйнасць, але і спрыяюць больш устойлівым фінансавым перспектывам.

Выбар правільных азотаваных шруб і ствалоў патрабуе ўважлівага разглядусумяшчальнасць матэрыялаўі практыкі тэхнічнага абслугоўвання. Ключавыя фактары ўключаюць выбар зносаўстойлівых матэрыялаў, такіх як азотаваная сталь, і правядзенне рэгулярных праверак. Робячы абгрунтаваны выбар, аператары могуць павысіць прадукцыйнасць і падоўжыць тэрмін службы кампанентаў сваіх машын.

Асноўныя высновы:

- Сумяшчальнасць матэрыялаў уплывае на зносаўстойлівасць і каразійную ўстойлівасць.

- Рэгулярнае тэхнічнае абслугоўванне мінімізуе час прастою і павышае эфектыўнасць.

Часта задаваныя пытанні

Што такое працэс азатавання?

Азатаванне — гэта апрацоўка паверхні, пры якой азот дыфузіруе ў матэрыял, утвараючы цвёрды нітрыдны пласт.

Як азотаванне паляпшае прадукцыйнасць шруб і ствалоў?

Азатаванне павышае зносаўстойлівасць, каразійную стойкасць і памяншае трэнне, што прыводзіць да павелічэння тэрміну службы і павышэння эфектыўнасці.

Якія метады тэхнічнага абслугоўвання падаўжаюць тэрмін службы азотаваных кампанентаў?

Рэгулярная чыстка, змазка і праверкі дапамагаюць выявіць знос на ранняй стадыі, забяспечваючы аптымальную прадукцыйнасць і даўгавечнасць азотаваных шруб і ствалоў.

Час публікацыі: 16 верасня 2025 г.