Канструкцыя шрубавага цыліндру для ліцця бутэлек пад ціскам адрозніваецца ад ліцця пад ціскам сваёй большай даўжынёй і больш высокай ступенню сціску. Гэта дапамагае ствараць аднастайныя загатоўкі, што паляпшае празрыстасць і трываласць бутэлек. Па меры росту сусветнага рынку выдзімальных пластмас,Выдзімальная шрубаіПлёнка выдуўная шрубазабяспечваюць эфектыўнае плаўленне, змешванне і эканомію энергіі на працягуАдзінарны пластыкавы шрубавы ствол.

Функцыя шнекавага барабана ў працэсах фармавання

Ролі па плаўленні і транспарціроўцы матэрыялаў

Шрубавы цыліндр выступае ў якасці сэрца як машын для выдзімання бутэлек, так і машын для ліцця пад ціскам. Яго галоўная задача — плаўленне пластыкавых гранул і перамяшчэнне расплаўленага матэрыялу наперад. Пры ліцці пад ціскам шруба круціцца ўнутры нагрэтага цыліндру, сціскаючы і плавячы пластык. Пасля таго, як пластык плавіцца, шруба пад высокім ціскам праштурхоўвае яго ў форму. Гэты працэс надае пластыку цвёрдую форму.

Пры выдзіманні бутэлек шруба таксама плавіць палімер. Аднак спосаб перамяшчэння матэрыялу можа змяняцца. Напрыклад, пры экструзійным выдзіманні шруба можа круціцца бесперапынна або паэтапна. Ён выштурхоўвае расплаўлены пластык у выглядзе трубкі, якая называецца загатоўкай. Затым у загатоўку ўдзімаецца паветра, каб сфармаваць бутэльку. Пры ліццёвым выдзіманні пад ціскам шруба ўпырсквае расплаўлены пластык у форму для стварэння загатоўкі, якая пазней становіцца бутэлькай. Роля шрубы адаптуецца да працэсу фармавання, але заўсёды сканцэнтравана на эфектыўным плаўленні і перамяшчэнні пластыка.

Парада:Добра распрацаваны шнекавы ствол забяспечвае раўнамернае плаўленне і плаўны паток пластыка, што дапамагае прадухіліць дэфекты ў канчатковым прадукце.

Эфекты змешвання і аднастайнасці

Змешванне і аднастайнасць адыгрываюць велізарную ролю ў якасці прадукцыі. Цоколь шнека павінен змешваць пластык і любыя дадаткі, каб канчатковы выраб выглядаў і працаваў належным чынам. Розныя канструкцыі шнекаў могуць паўплываць на тое, наколькі добра змешваецца пластык. Напрыклад, шнекі са спецыяльнымі каналамі або змешвальнымі секцыямі дапамагаюць больш раўнамерна размеркаваць фарбавальнікі і дадаткі. Гэта прыводзіць да лепшага колеру і меншай колькасці слабых месцаў.

Вытворцы часта правяраюць, наколькі добра змешваецца шруба, правяраючы тэмпературу і колер расплаўленага пластыка. Яны імкнуцца да раўнамернай тэмпературы і гладкага змешвання колераў. Ніжэйшаястандартнае адхіленнеу гэтых тэстах азначае лепшае змешванне. Некаторыя ўдасканаленыя шнекі, такія як бар'ерныя або шматканальныя канструкцыі, дэманструюць палепшанае змешванне і больш аднастайныя плаўкі. Гэтыя асаблівасці дапамагаюць ствараць бутэлькі і дэталі, якія з'яўляюцца трывалымі, празрыстымі і без разводаў або бурбалак.

| Аспект вымярэння | Апісанне метаду | Што гэта паказвае |

|---|---|---|

| Тэрмічная аднастайнасць | Праверце тэмпературу расплаву на кончыку шрубы | Раўнамернае награванне |

| Аднастайнасць матэрыялу | Аналіз сумесі колераў ва ўзорах расплаву | Раўнамернае змешванне |

| Індэкс прадукцыйнасці шрубы | Спалучае ў сабе цеплавую і матэрыяльную аднастайнасць | Агульная якасць расплаву |

Шнекавы ствол, які добра змешвае, дае вытворцам большы кантроль над якасцю прадукцыі і памяншае колькасць адходаў.

Асноўныя адрозненні ў канструкцыі шрубавага ствала

Геаметрыя і памеры

Геаметрыя шнекавага барабана вызначае, як пластык рухаецца і плавіцца ўнутры машыны. Пры выдзіманні бутэлек шнекавы барабан часта мае большае суадносіны даўжыні да дыяметра (L/D) у параўнанні з ліццём пад ціскам. Гэтая дадатковая даўжыня дае пластыку больш часу для плаўлення і змешвання, што важна для вырабу трывалых, празрыстых бутэлек. Шнекавы барабан для выдзімання бутэлек звычайна мае паступовую канічную форму і больш глыбокія падаючыя каналы. Гэтыя канструктыўныя рашэнні дапамагаюць шнеку апрацоўваць пастаянны паток пластыка і ствараць аднастайную загатоўку.

З іншага боку, шнекавыя барабаны для ліцця пад ціскам, як правіла, карацейшыя. Яны сканцэнтраваны на хуткім плаўленні і ўпырску пластыка ў форму. Кароткая даўжыня дапамагае паскорыць цыкл і адпавядае хуткаму характару ліцця пад ціскам. Геаметрыя кожнага шнекавага барабана адпавядае патрэбам яго працэсу, балансуючы плаўленне, змешванне і ціск.

Заўвага: Правільная геаметрыя можа палепшыць якасць расплаву і знізіць спажыванне энергіі, кантралюючы сілу зруху і нагрэву пластыка.

Каэфіцыент сціску і функцыянальныя зоны

Каэфіцыент сціскання з'яўляецца ключавым элементам канструкцыі шнекавага барабана. Ён вымярае, наколькі шнек сціскае пластык пры руху з зоны падачы ў зону дазавання. Пры выдзіманні бутэлек шнекавы барабан часта выкарыстоўвае больш высокі каэфіцыент сціскання. Гэта дапамагае стварыць ціск, неабходны для фарміравання гладкай загатоўкі без бурбалак. Больш высокі каэфіцыент таксама паляпшае змешванне і аднастайнасць расплаву, што прыводзіць да лепшай празрыстасці і трываласці бутэлькі.

У залежнасці ад матэрыялу, у ствалах шнекаў для ліцця пад ціскам можа выкарыстоўвацца ніжэйшая або ўмераная ступень сціску. Напрыклад, нізкая ступень сціску можа выклікаць такія дэфекты, як распушванне ў полістыроле, у той час як больш высокая ступень паляпшае ўшчыльненне і скарачае час цыклу. Аднак, калі ступень занадта высокая для некаторых матэрыялаў, такіх як АБС-пластык, гэта можа прывесці да нестабільнасці працэсу і няпоўнага плаўлення. Канструкцыя функцыянальных зон — падачы, пераходу і дазавання — таксама адыгрывае вялікую ролю. Рэгуляванне глыбіні і даўжыні гэтых зон змяняе тое, як пластык плавіцца і цячэ, уплываючы на ціск і прадукцыйнасць шнека.

- Каэфіцыент сціскання павінен адпавядаць тыпу палімера і патрэбам працэсу.

- Правільнае праектаванне функцыянальных зон забяспечвае стабільнае плаўленне і прадухіляе дэфекты.

- Дакладная налада гэтых функцый можа палепшыць якасць расплавы і павялічыць прадукцыйнасць завода.

Патрэбы ў апрацоўцы матэрыялаў і пластыфікацыі

Розныя працэсы фармавання маюць унікальныя патрэбы ў пластыфікацыі. Шнекавы цыліндр для выдзімання бутэлек павінен апрацоўваць шырокі спектр матэрыялаў, ад поліэтылену высокай шчыльнасці (HDPE) да поліпрапілену (PP). Ён павінен раўнамерна расплавіць і змяшаць гэтыя матэрыялы, каб стварыць загатоўку з аднолькавай таўшчынёй. Гэта важна, таму што нераўнамернае плаўленне можа прывесці да слабых месцаў або памутнення бутэлек.

Ліццёвыя шрубы для ліцця пад ціскам сканцэнтраваны на хуткім плаўленні пластыка і ўпырскванні яго ў форму. Яны часта працуюць з матэрыяламі, якія патрабуюць дакладнага кантролю тэмпературы і хуткай пластыфікацыі. Некаторыя матэрыялы, такія яквысокавязкія смалы, можа быць складанай апрацоўкай пры ліццёвым выдзіманні. Канструкцыя шнекавага барабана павінна ўлічваць гэтыя адрозненні, каб забяспечыць бесперабойную працу.

| Аспект | Экструзійна-выдзімальнае фармаванне (EBM) | Ліццё пад ціскам (IBM) |

|---|---|---|

| Лом | Ад 5% да 30% лому, патрабуе перапрацоўкі, дадае зменлівасці. | Мінімальны адход пры належным выкарыстанні інструментаў; толькі пры запуску або змене колеру. |

| Арыентацыя пластыка | Парызон абдзімаецца пры высокай тэмпературы, мала арыентацыі. | Некаторая арыентацыя падчас ін'екцыі паляпшае ўласцівасці. |

| Кошт інструментаў | Ніжэйшы, добра падыходзіць для невялікіх прабегаў. | Вышэйшы, але эфектыўны для вялікіх прабегаў. |

| Яснасць | Магчымыя лініі высечкі або дэфекты. | Празрыстыя кантэйнеры дзякуючы лепшаму кантролю. |

| Ніжні шнар ад адшчыпвання | Прысутнічае, можа паўплываць на знешні выгляд. | Няма, лепшы знешні выгляд і трываласць. |

| Ніжні адштурхоўванне | Цяжэй з-за адшчыпвання. | Прасцей з высуўнымі коркамі. |

Парада: Супастаўленнеканструкцыя шрубавага ствалада матэрыялу і працэсу дапамагае паменшыць колькасць браку, палепшыць празрыстасць і зрабіць бутэлькі больш трывалымі.

Зносаўстойлівасць і сумяшчальнасць матэрыялаў

Зносаўстойлівасць з'яўляецца вялікай праблемай як для выдзімання бутэлек, так і для ліцця пад ціскам. Шнек і ствол пастаянна сутыкаюцца з трэннем і ціскам ад рухомага пластыка. Напаўняльнікі і дабаўкі ў пластыку могуць яшчэ больш пагоршыць знос. Выдзіманне бутэлекшрубавы стволчаста выкарыстоўвае высакаякасную азотаваную сталь, біметалічныя сплавы або спецыяльныя пакрыцці, такія як карбід вальфраму, для барацьбы са зносам і карозіяй. Гэтыя матэрыялы дапамагаюць шрубе праслужыць даўжэй, нават пры апрацоўцы абразіўных або каразійных палімераў.

Для вырабу ліццёвых цыліндраў пад ціскам могуць выкарыстоўвацца такія матэрыялы, як нітрыд-нітралой, інструментальная сталь D2, CPM 10V або нават карбід для складаных работ. Кожны матэрыял забяспечвае розныя ўзроўні абароны ад зносу і карозіі. Напрыклад, CPM 10V добра працуе са шклонапоўненымі або вогнеўстойлівымі пластыкамі, у той час як карбідныя цыліндры лепш за ўсё падыходзяць для вельмі абразіўных матэрыялаў. Важна падабраць адпаведныя матэрыялы шрубы і цыліндра, каб пазбегнуць праблем з цеплавым пашырэннем і забіваннем.

- Да распаўсюджаных праблем з зносам адносяцца закліньванне, абразіўны знос і знос з-за няправільнага сумяшчэння.

- Выкарыстанне правільных матэрыялаў і пакрыццяў падаўжае тэрмін службы шрубавага ствала.

- Рэгулярныя праверкі на наяўнасць зносу могуць дапамагчы выявіць праблемы на ранняй стадыі і накіраваць паляпшэнне канструкцыі.

Памятайце: добра падабраны матэрыял шрубавага цыліндра забяспечвае бесперабойную працу машыны і скарачае час прастою для рамонту.

Асаблівасці шрубавага ствала для выдзімання бутэлек

Адаптацыя дызайну для якасці Parison

Вытворцы распрацоўваюць шнекавыя бочкі для выдзімання бутэлек з некалькімі асаблівасцямі для паляпшэння якасці загатоўкі. Гэтыя адаптацыі дапамагаюць ствараць бутэлькі з роўнымі сценкамі і гладкімі паверхнямі. Вось некаторыя з найважнейшых дызайнерскіх рашэнняў:

- Шрубавы ствол забяспечвае дакладны кантроль над тым, як пластык плаўіцца і цячэ. Гэты кантроль дапамагае падтрымліваць аднастайную таўшчыню сценак загатоўкі, што прыводзіць да больш прывабнага выгляду бутэлек.

- Інжынеры выкарыстоўваюць высакаякасныя матэрыялы, такія як азотаваная сталь, біметалічныя сплавы і пакрыцці з карбіду вальфраму. Гэтыя матэрыялы робяць ствол шрубы больш трывалым і ўстойлівым да зносу, таму ён добра працуе на працягу доўгага часу.

- Звычайная з'ява — кастомізацыя. Вытворцы могуць змяняць дыяметр шрубы, суадносіны даўжыні да дыяметра (L/D), форму шрубы і пакрыццё паверхні. Гэтыя опцыі дазваляюць ім падбіраць ствол шрубы да розных пластмас і патрэб вытворчасці.

- Гэтыя канструктыўныя асаблівасці дапамагаюць аптымізаваць важныя фактары апрацоўкі. Напрыклад, яны могуць скараціць час цыклу, палепшыць астуджэнне і зрабіць памеры бутэлек больш дакладнымі.

Добра распрацаваныВыдзіманне бутэлькі шрубавым стваломдае кампаніям большы кантроль над канчатковым прадуктам, што спрашчае вытворчасць бутэлек, якія добра выглядаюць і добра працуюць.

Кантроль тэмпературы і аднастайнасць

Кантроль тэмпературы адыгрывае велізарную ролю ў выдзіманні. Шрубавы цыліндр павінен падтрымліваць патрэбную тэмпературу пластыка, каб забяспечыць яго раўнамернае плаўленне і плаўную плынь. Калі тэмпература занадта высокая або занадта нізкая, пластык можа не ўтварыць добрую загатоўку.

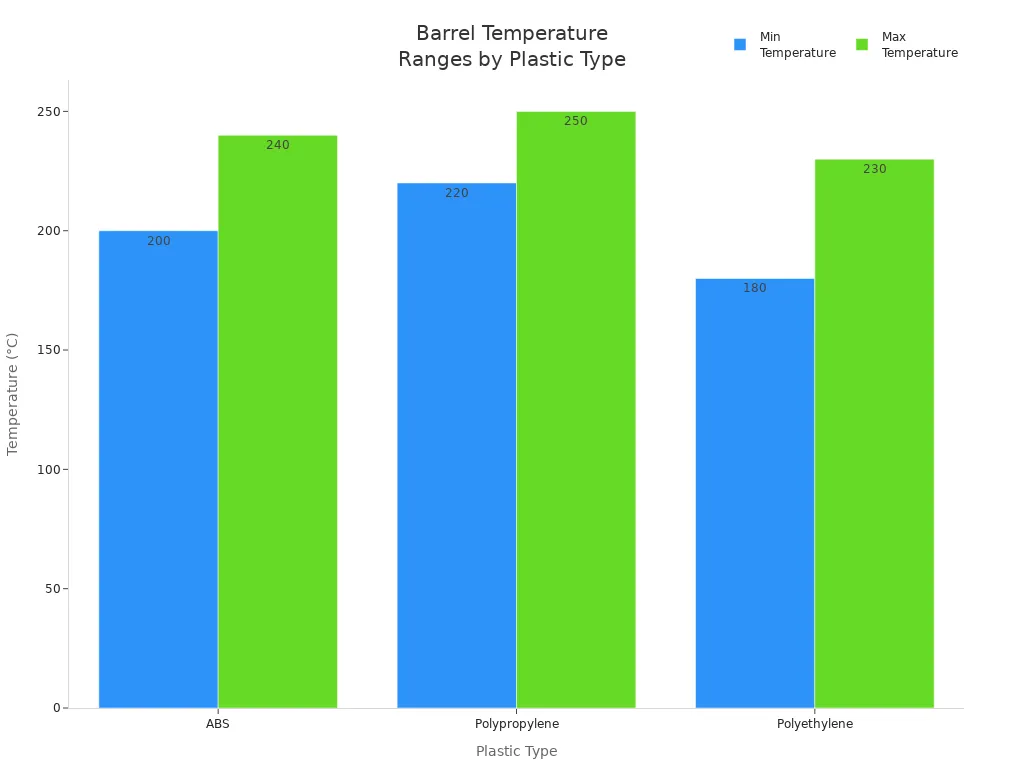

| Тып пластыка | Тыповы дыяпазон тэмператур ствала (°C) |

|---|---|

| АБС | 200 – 240 |

| Паліпрапілен | 220 – 250 |

| Паліэтылен | 180 – 230 |

Аператары выкарыстоўваюць награвальныя стужкі і датчыкі для кіравання гэтымі тэмпературамі. Канструкцыя шнека таксама ўплывае на тое, наколькі добра пластык награваецца і змешваецца. У пераходнай зоне шнека могуць з'яўляцца гарачыя кропкі, што прыводзіць да рэзкага павышэння тэмпературы. Каб выправіць гэта, вытворцы могуць рэгуляваць хуткасць шнека, дадаваць вентылятары астуджэння або ізаляваць награвальныя стужкі. Гэтыя крокі дапамагаюць падтрымліваць стабільную тэмпературу расплаву, што з'яўляецца ключом да вырабу бутэлек з пастаяннай якасцю.

Добрае выдзіманне бутэлекканструкцыя шрубавага ствалатаксама паляпшае аднастайнасць. Такія асаблівасці, як рыфленыя падаючыя шнекі і глыбокія лапаткі, дапамагаюць пластыку лепш расплавіцца і змяшацца. Бар'ерныя змешвальныя секцыі бліжэй да канца шнека раўнамерна змешваюць палімер. Гэты аднастайны расплав прыводзіць да стабільнага ўтварэння загатоўкі і меншай колькасці дэфектаў.

Калі тэмпература застаецца стабільнай, а расплава аднастайнай, працэс ідзе больш гладка, і бутэлькі атрымліваюцца больш трывалымі і празрыстымі.

Уплыў на празрыстасць і трываласць бутэлькі

Канструкцыя шнекавага цыліндра непасрэдна ўплывае на тое, наколькі празрыстымі і трывалымі будуць гатовыя бутэлькі. Больш доўгі шнек з высокайсуадносіны даўжыні да дыяметра (часта паміж 24:1 і 30:1)дае пластыку больш часу для плаўлення і змешвання. Больш высокая ступень сціску, звычайна каля 3,5:1, дапамагае стварыць гладкі расплав без бурбалак. Гэтыя асаблівасці працуюць разам, каб палепшыць цякучасць пластыка і якасць загатоўкі.

Дзякуючы прагрэсу ў тэхналогіі шнекавых бочак вытворчасць лёгкіх бутэлек стала прасцейшай без страты трываласці. Палепшаны паток матэрыялу памяншае закаркаванне і падтрымлівае бесперапыннасць вытворчасці. Аптымізаваная цеплаперадача дапамагае падтрымліваць найлепшыя тэмпературы апрацоўкі, што прыводзіць да лепшай якасці расплаву і больш аднастайных бутэлек. Трывалыя матэрыялы, такія як тэрмаапрацаваная легаваная сталь, азначаюць менш рамонтаў і меншы час прастояў.

Вытворцы таксама могуць наладзіць шнекавы цыліндр у адпаведнасці з рознымі вытворчымі патрэбамі. Некаторыя выкарыстоўваюць інтэграваныя датчыкі для кантролю ціску і тэмпературы расплаву ў рэжыме рэальнага часу. Гэта дазваляе хутка ўносіць карэктывы і дапамагае прадухіліць праблемы, перш чым яны паўплываюць на прадукт.

- Канаўкі падаючых шнекаў і глыбокія рэйкі паляпшаюць плаўленне і змешванне смалы, што важна для вырабу празрыстых бутэлек.

- Секцыі бар'ернага змешвання забяспечваюць раўнамернае змешванне палімера, памяншаючы палосы і слабыя месцы.

- Высокія каэфіцыенты сціску дазваляюць рабіць сценкі бутэлек больш тонкімі і лёгкімі, захоўваючы пры гэтым іх трываласць.

Дзякуючы гэтым удасканаленням дызайну кампаніі могуць вырабляць бутэлькі, якія не толькі лягчэйшыя, але і больш празрыстыя і трывалыя, што адпавядае патрабаванням сучаснай упаковачнай прамысловасці.

Параўнальная табліца: выдзімальнае фармаванне бутэлек супраць ліцця пад ціскам шрубавых бочак

Кароткі змест функцый «Бак-а-Бак»

Пры параўнанні выдзімання бутэлек іліццё пад ціскам шрубавыя балоны, вылучаецца некалькі адрозненняў. У табліцы ніжэй побач паказаны найбольш важныя характарыстыкі:

| Асаблівасць | Выдзімальная бутэлька для шрубавага ліцця | Ліццё пад ціскам шрубавага ствала |

|---|---|---|

| Метад плаўлення пластыка | Плавіць і экструдуе пластык, утвараючы полы загатоўку | Плавіць і ўпырскваць пластык у форму-прэформу |

| Памернасць прадукту | Вырабляе двухмерныя полыя вырабы, такія як бутэлькі і кантэйнеры | Вырабляе трохмерныя полыя дэталі з высокай дакладнасцю |

| Выкарыстаныя матэрыялы | HDPE, PP, PET | Акрыл, полікарбанат, POM, PE |

| Праектаванне і дакладнасць прэс-формаў | Гнуткая канструкцыя, меншая дакладнасць | Высокая дакладнасць, дакладны паток смалы |

| Генерацыя металалому | Генеруе ўспышку, якую трэба абрэзаць | Без абрэзкаў, не патрабуецца абрэзка |

| Выдаткі на інструменты | Ніжні, гнуткі інструмент | Вышэй, менш гнуткі |

| Хуткасць вытворчасці | Павольней, важныя навыкі аператара | Хутчэй, ідэальна падыходзіць для вялікіх аб'ёмаў |

| Тыпы прадуктаў | Вялікія кантэйнеры, складаныя формы, ручкі | Дробныя, дакладныя дэталі з жорсткімі допускамі |

| Кантроль вагі і матэрыялаў | Менш дакладная, цяжэй калібраваць таўшчыню сценкі | Дакладная вага і раўнамернае размеркаванне матэрыялу |

| Дыяпазон памераў кантэйнера | Менш за 1 унцыю, да 55 галонаў | Лепш за ўсё падыходзіць для 5 унцый або менш, неэканамічна больш за 16 унцый. |

| Патрабаванні да цвілі | Тып адной формы | Патрэбныя формы для ліцця пад ціскам і выдзіманне |

Парада:Рэгулярнае тэхнічнае абслугоўванне забяспечвае бесперабойную працу абодвух тыпаў шнекавых цыліндраў. Пры выдзіманні бутэлек аператары часта чысцяць шнек і цыліндр, каб прадухіліць назапашванне рэшткаў. Яны таксама кантралююць тэмпературу і змазваюць рухомыя часткі. Пры ліцці пад ціскам брыгады штогод правяраюць шнек і цыліндр, правяраюць зменныя працэсу і абслугоўваюць гідраўлічны алей і награвальныя стужкі. Гэтыя крокі дапамагаюць забяспечыць стабільную якасць прадукцыі і падоўжыць тэрмін службы абсталявання.

Вытворцы бачаць відавочныя адрозненні ў канструкцыі шнекавага барабана для выдзімання і ліцця пад ціскам. Шнекавы барабан для выдзімання бутэлькі выкарыстоўвае больш падоўжаную геаметрыю і дакладны кантроль тэмпературы для павышэння якасці загатоўкі. Ключавыя фактары, такія як форма шнека, выбар матэрыялу і маніторынг у рэжыме рэальнага часу, дапамагаюць павысіць эфектыўнасць і кансістэнцыю прадукцыі.

- Геаметрыя шнека надае форму плаўленню і змешванню, памяншаючы адходы і паляпшаючы якасць.

- Старанны выбар матэрыялаў прадухіляе знос і перагрэў, асабліва з абразіўнымі пластыкамі.

| Выклік | Уплыў на вытворчасць |

|---|---|

| Выбар матэрыялу | Прадухіляе знос і падаўжае тэрмін службы |

| Кантроль тэмпературы | Захоўвае празрыстасць і трываласць прадукту |

| Аперацыйная практыка | Скарачае час прастояў і дэфекты |

Выбар правільнай канструкцыі шнекавага ствала прыводзіць да лепшых бутэлек, меншай колькасці адходаў і больш плыўнай вытворчасці.

Часта задаваныя пытанні

Чым адрозніваецца ствол шнека для выдзімання ад ствола шнека для ліцця пад ціскам?

Выдзімальнае фармаваннешрубавы стволдаўжэйшы і выкарыстоўвае больш высокі каэфіцыент сціску. Такая канструкцыя дапамагае ствараць аднастайныя загатоўкі для трывалых, празрыстых бутэлек.

Як канструкцыя шрубавага ствала ўплывае на якасць бутэлькі?

Шрубавы ствол кантралюе плаўленне і змешванне. Добрая канструкцыя забяспечвае раўнамерную таўшчыню сценак, лепшую празрыстасць і больш трывалыя бутэлькі.

Ці могуць вытворцы выкарыстоўваць адзін і той жа шнекавы ствол для абодвух працэсаў?

Не, для кожнага працэсу патрабуецца пэўны шнекавы цыліндр. Выкарыстанне правільнай канструкцыі забяспечвае бесперабойную працу і высокую якасць прадукцыі.

Час публікацыі: 25 ліпеня 2025 г.